注:原创文章,个人观点

———————————

【摘要】一般认为库存是浪费,其实库存是对变动性的有效保护!

5、前置分析

第一,业务分析

客户端:该工厂的业务模式,是典型的MTO(订单式)+MTS(备库式)混合模式。其中,MTS(备库式 )是基于销售员的预测确定。

供应端:该工厂的电子料按照采购周期相比,有长周期、短周期两种。长周期物料一般都是特殊的、专用的、供应商强势的物料;短周期属于普通的电阻、电容或供应商弱势的物料。

成品库存不高,尤其是MTO(订单式)订单的成品比较少(虽然有呆滞,但是时间有延误),MTS(备库式)因预测错误有较大库存。

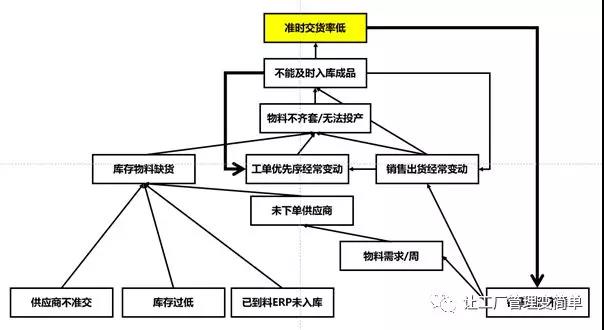

第二,不良效应

第三,真因

首先是销售的预测不准。销售员对其对接客户的预测一般肯定是不准确的。这个不仅取决于销售员的销售技巧,更取决于客户对销售的聚合效应的利用。

其次,供应商的交货不及时。供应商的交货本身就存在波动,尤其是该工厂多频次下单、催料的情况下,供应商无法以稳定的节奏来响应物料需求。

再次,因为过分看重库存周转率要求,库存量偏低。目前该厂的电子元件的库存量大约是10天(出货金额大约5000万/月,元件的库存金额大约是1500万元/天)。

再次,因为元件的检验周期较长(检验人员偏少、每个种类都需要检验),而且库存数据需要在ERP中入库后更新。

6、解决方案

第一,转变MTS(备库式)的预测模式,转变为建立目标库存消耗的补货模式。

第二,改“周预测MRP”物料需求方式,为“补货单/MTO订单”每单MRP运算模式,提高物料需求管理精度。

第三,改变来料检验流程:设置免检元器件SKU清单(根据物料质量要求、供应商质量水平),缩短到料入库的前置时间。

第四,提高库存量,弥补客户端的需求波动、供应商的异常变动(时间、数量和质量),增加客户交付的柔性能力。

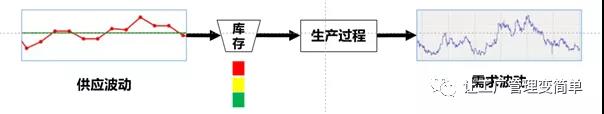

该工厂面对的不确定状况示意图

由于该工厂的业务模式,不能进行成品库存(产品变更多、产品更新快),只能进行元器件的库存,但其库存量又很小,不能吸收需求、供应的波动,造成了生产制造过程的“柔性”严重不足。

由于客户的强势和需求较高的不确定度,出运的变动率较高,所以生产必须具备较好的柔性以满足客户的需求。因为客户的需求波动,生产过程无法吸收,必须要用元器件的库存来缓冲。同时,由于元器件的供应商也比较强势,供应的波动也比较大,也需要元器件的库存来缓冲吸收。

所以,必须提高现有的元器件库存量来吸收两端的波动,方案如下:

A、区分批次采购物料和批次采购物料,尽量降低批次采购物料的SKU。批次采购物料SKU采用设置目标库存、动态补货方式确定采购量。

B、MTS(备库式)成品的缓冲方式,改“预测”为“基于目标库存的动态补货”方式,并采用每次补货量进行MRP方式,确定物料采购。采购订单的优先顺序,与备库SKU消耗的优先顺序匹配。

C、MTO(订单式)的物料需求采用“一单一清”MRP方式确定物料需求。采购订单的优先顺序与MTO销售订单的优先顺序相同。

第四,生产工单的投料完全按照MTO(订单式)订单的优先顺序、MTS(备库式)的SKU库存优先顺序投料,优先将库存物料分配至优先等级高的生产工单。

6、实际应用

该方案并未在该工厂中得到应用(编制了咨询方案,并没有实施咨询任务),但在相同类型的工厂中得到了较好的应用,改变了原先成品库存较高(历年累计库存在3000万以上)的情况下,缺货率、准交率得到了较大幅度改善,客户满意度较高。