注:个人观点,仅供参考

5月24日发布的《工厂低绩效原因分析》阐明了以下观点:

图1 低绩效因果链

任何低绩效的背后具有深刻的原因:其中是低绩效是最终的结果,而不论效应(恶性循环)是现象。

其实在日常场景中,不良效应(恶性循环)的现象比比皆是:不断的催料、不断的变更、库存堆积、经常性的赶工等等。尤其在中小制造企业中,常见而无奈,而我最近接触到的10-15亿的企业中,也可以常见到。

如果企业的这种现象存在,低效水平自然是会比较差。制造企业的低绩效体现在两个方面:

第一,低的客户服务水平

不良效应(恶性循环)突出的工厂,一般情况下其销售订单准交率、销售订单的交货周期都比较长。年初在台州三门看到的企业的准交率是9%、交货周期是88天(承诺是60天)。

第二,低的库存周转率

不良效应(恶性循环)突出的工厂,不仅客户服务水平差,而且效率也特别低下。以库存周转率来衡量的话,台州三门准交率9%、交货周期88天的企业的库存年库存周转率是3次(月出货量是55万件,库存量是215万件)。

那么如何才可以得到改善呢?有没有一种方法,可以大幅度改善绩效(客户服务水平、工厂全要素高效率)?回答是肯定的。

要大幅度改善工厂绩效,必须做好以下几点:

1、老板的决心

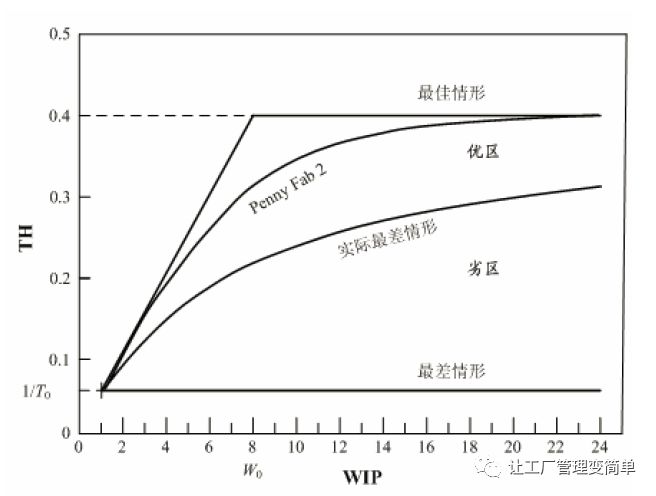

一个企业的改善的起点是老板的决心和恒心。如果老板有决心和恒心改善企业,并把改善所需要的资源投入作为一种投资而不是成本,只改善一定会成功。改善是一个长期、痛苦、持续、沉没成本极高的事业,半途而废是不能达到期望。其实,从工厂物料学的论证看,绝大部分在劣区运行。

图2 运行区域分布

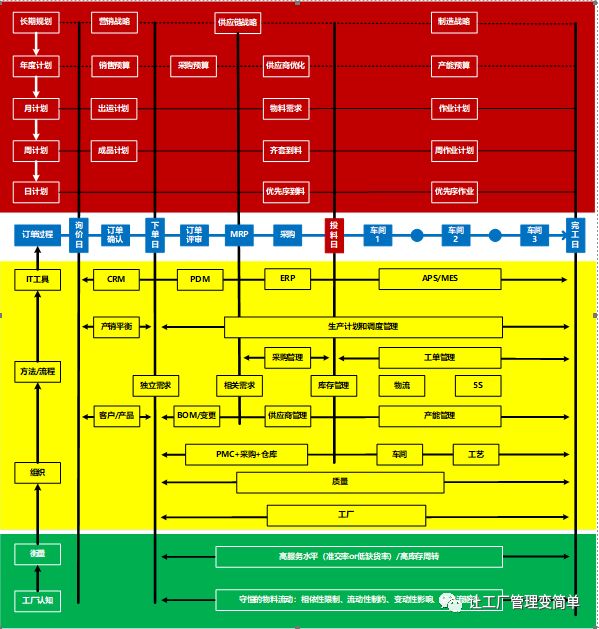

2、建立科学的运行体系

建立科学的运行体系,分为三个部分:

其一,是建立科学的认知、假设和衡量

第二,要建立基于其一基础上的组织、流程和信息系统

其三,要建立基于其二基础上的订单全寿命管理控制系统

图3 高绩效工厂路径图