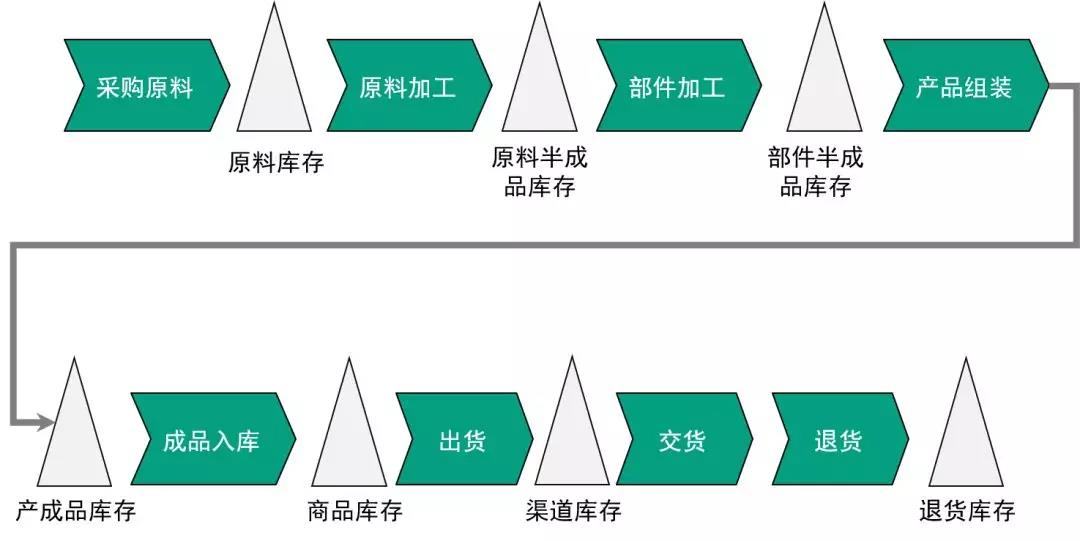

每家工厂会有不同类型的库存,随着加工的深入,库存的属性发生的改变。其可分为:原料库存、半成品库存、产成品库存、商品库存、渠道库存、退货库存。

很多企业仓库降低库存,为何努力而不见成效?仓库效率如何提升呢?

我的建议是:库存会分类优化就不累

理论与案例证明:

1.人的精力是有限的

2. 任何事物都有20:80原则

3. 库存量是运营的结果

无论控制库存或优化改善,任何人精力是有限的,面对仓库的所有物料需进行分层、分类、分工管理。将各类库存管理的重心,分工到责权利一致的对应岗位中,再投入精力,找到投入20%,带来80%改善效果的类别,针对性控制。

我经手的一个小案例:

这家企业是通信铁塔,设计、生产、安装、运维一体化的企业,产品发货安装前,需要在仓库进行配料,其仓库遇了到三个问题:

一,仓库成品发货时,需搭配一些安装辅料,此类物料经常出现断料、缺货,有时发货后发现,个别辅料零件缺数,影响成品发货及安装,影响交期及客户多次投诉

二、仓库经常抱怨人数不够,强烈抱怨,要求增加人手

三、仓库库存量高,周转率过低,占用资金较高

三个问题、属于三类,表面无关联,内关可用一个思路解决。我们联合客户相关人员共同分析后,采取上述方法。在原有人数不变情况下 ,一个月内将发货差错断料率降低了10%、3个月后总库存金额降低了22%。

其内在的核心就是分类及分层后,针对性控制,具体方案如下:

1、区分专用料与通用料,专用料纳入BOM,用ERP控制由物控管理,通用料用安全库存由仓库人员管理。

2、区分物料体积大小,大小体积物料存放及出入路线优化,降低仓库人员工作强度。

3、根据发货清单模组数及使用频率,将高频率物料,在每日发货淡季时,提前备料节省时间,降低集中发货压力。

4、根据辅料损耗率及材料单价,进行分类,加大低价、高损耗率物料配料宽放量,减轻配料人员工作精细度及压力。

5、区分高单价、低单价以及使用频率,根据其采购周期,设置库存维护策略。

如:高价、高频,低周期,低安全库存+及时采购;低价、低频,高周期,工艺控制+按需采购。

6、... ....

以上案例分析库存分类、分层控制的好处!

正如:库存会分类优化就不累,那么如何分类?以下为常规的分类如下:

按物品实物特性:

金额的高低

总占据空间的大小

数量的多少

体积的大少

种类的多少

重量的大小

品质保障难度

按使用特性:

经常发生断货

经常延迟交货

经常发生异常

库存周期长短

平均库年龄长短

任何工厂仓库都有优化的空间及机会,仓库内效益提升,只需3步:

1、明确仓库阶段追求的管理目标及重心;

2、根据目标、要素,倒推出仓库物料,分类方式,找出影响此类目标,20%占比,却在消耗着80%资源精力的类别。

3、对应类别的设计专属的控制方法,投入精力进行控制。

库存会分类优化就不累