个人观点,仅供参考

周知,资源的高效率一定与批量大小的相关:

1)换模/换型时间大幅度减少(尤其没有实现快速换模的场景(快速换模不是谁都能高,丰田也是花费了很多年才实现))。

2)批量大:操作人员数量程度增加,加工效率高。

但是,在小批量、多品种、快速响应客户的场景中,是否可以实现较大批量生产呢?

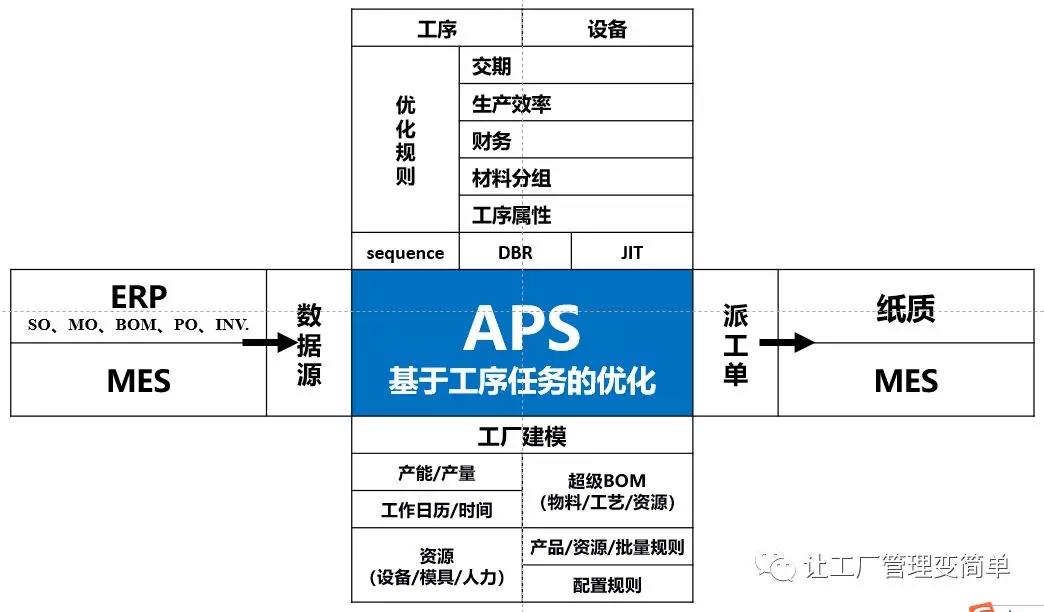

答案是肯定的:就是利用APS(高级计划和排程)的优化功能,实现一定范围的批量生产,从而保证资源的高效率。

方法一:加工量与设备产能的自动匹配

工厂内部的设备资源,往往是以成组方式出现,而且不同设备往往会是不同的加工精度、不同的加工产能组成,实现生产过程的柔性要求。

APS可以依据产品的订单量、产品的精度(质量)要求,与设备的产量、精度(质量)要求匹配,并自动实现最小的开机量(依据加工负荷多少确定设备开动数量),以实现资源效率的最大化。

方法二:利用物料属性、工序属性集批,缩短换模/换型时间

以实木家具工厂为例,其工艺特征如下:

1、白坯的加工往往需要同一规格的零件一次性加工,可以实现高的生产效率。

2、油漆加工过程则需要按照颜色的要求进行集批,从浅色到深色的加工过程,可以减少换线清洗时间。

3、包装加工过程则需要依据销售订单的优先顺序、齐套包装才可以出运。

APS可以建立物料属性(加工尺寸、精度、形状、加工面、加工精度等)、工艺属性(温度、颜色、加工精度、加工质量等)属性,进行优化,在保证客户交期的情况下,分别将相同物料属性、工序属性的集批投料,实现高的作业效率。

生产计划作为工厂流动性管理的核心部门,没有好的工具来协助,APS高级计划和排程系统的成功实施,不仅可以固化计划和排程知识,还可以同时实现准交期、资源效率最大化。